Serwonapęd – co to jest? Jakie jest jego zastosowanie?

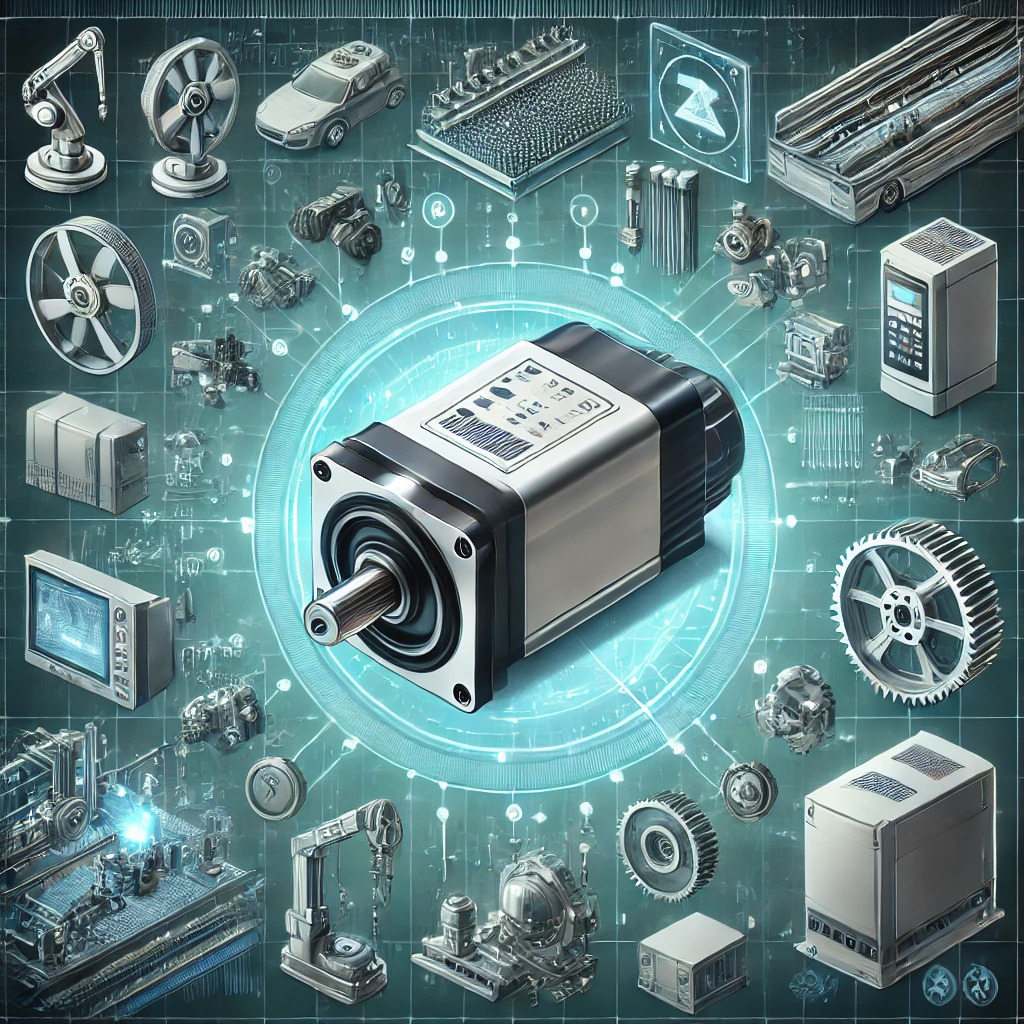

Serwonapęd to zaawansowany system sterowania ruchem, który wykorzystuje sprzężenie zwrotne do precyzyjnego kontrolowania pozycji, prędkości i momentu obrotowego silników. Jest to nieodzowny element wielu nowoczesnych systemów automatyki przemysłowej, robotyki, obrabiarek CNC oraz wielu innych aplikacji, gdzie wymagana jest wysoka dokładność i dynamiczna kontrola ruchu.

Serwonapędy znajdują zastosowanie w szerokim spektrum dziedzin, od przemysłu motoryzacyjnego, poprzez medycynę, aż po zaawansowane systemy audio-wideo, przyczyniając się do zwiększenia efektywności, precyzji i niezawodności procesów technologicznych.

Serwonapęd – co to jest?

Serwonapęd to zaawansowany system napędowy, który umożliwia precyzyjne sterowanie pozycją, prędkością oraz momentem obrotowym w różnych aplikacjach przemysłowych i technologicznych. Jest kluczowym elementem automatyki, umożliwiającym dokładne sterowanie ruchem maszyn i urządzeń. Dzięki swoim właściwościom, serwonapędy znajdują zastosowanie w robotyce, obrabiarkach CNC, systemach przenośnikowych, a także w urządzeniach medycznych i wielu innych sektorach, gdzie wymagana jest wysoka precyzja i niezawodność.

Jak zbudowany jest serwonapęd?

Serwonapęd składa się z komponentów, które razem tworzą kompleksowy system sterowania ruchem. Do najważniejszych elementów należą:

- Silnik serwo – sercem serwonapędu jest silnik, który może być typu prądu stałego (DC) lub prądu przemiennego (AC). Silniki te są specjalnie zaprojektowane, aby zapewniać wysoką precyzję i szybkie reakcje na zmiany sygnałów sterujących.

- Enkoder – urządzenie pomiarowe, które precyzyjnie monitoruje pozycję i prędkość wału silnika. Enkoder dostarcza informacje zwrotne do układu sterowania, co pozwala na dokładne pozycjonowanie i kontrolę ruchu.

- Sterownik serwonapędu – centralny element systemu, który odbiera sygnały wejściowe z enkodera i innych czujników, a następnie przetwarza je i wysyła odpowiednie sygnały sterujące do silnika. Sterownik zapewnia realizację zadanych parametrów ruchu, takich jak pozycja, prędkość i moment obrotowy.

- Zasilacz – dostarcza niezbędną moc do wszystkich komponentów serwonapędu, zapewniając stabilne i niezawodne działanie całego systemu.

Jak działa serwonapęd?

Działanie serwonapędu opiera się na zasadzie sprzężenia zwrotnego, co pozwala na dokładne sterowanie ruchem. Proces ten przebiega w kilku krokach:

- Odbiór sygnału sterującego – sterownik serwonapędu odbiera sygnał wejściowy, który określa zadane parametry ruchu, takie jak docelowa pozycja, prędkość lub moment obrotowy.

- Przetwarzanie sygnału – sterownik analizuje otrzymany sygnał oraz dane zwrotne z enkodera, które informują o aktualnej pozycji i prędkości wału silnika.

- Regulacja – na podstawie różnicy między sygnałem wejściowym a sygnałem zwrotnym, sterownik generuje odpowiednie sygnały sterujące, które korygują działanie silnika, aby osiągnąć zadane parametry ruchu.

- Realizacja ruchu – silnik serwo wykonuje ruch zgodnie z sygnałami sterującymi, a enkoder ciągle monitoruje jego pozycję i prędkość, dostarczając bieżące dane do sterownika.

- Sprzężenie zwrotne – proces ten jest ciągły, co pozwala na bieżące korygowanie i dostosowywanie ruchu w czasie rzeczywistym, zapewniając wysoką precyzję i dynamiczną kontrolę.

Serwonapędy, dzięki swojej zaawansowanej budowie i sposobowi działania, są niezastąpione w aplikacjach wymagających najwyższej dokładności i niezawodności. Wspierają nowoczesne technologie i automatyzację, przyczyniając się do zwiększenia efektywności i precyzji w różnych gałęziach przemysłu.

Zastosowanie serwonapędu

Serwonapędy znajdują szerokie zastosowanie w wielu dziedzinach przemysłu oraz technologii, dzięki swojej precyzji, niezawodności i zdolności do szybkiego reagowania na zmiany sygnałów sterujących. Oto kilka kluczowych obszarów, w których serwonapędy są niezastąpione:

- Robotyka. Serwonapędy są integralnym elementem robotów przemysłowych i humanoidalnych, umożliwiając precyzyjne sterowanie ich ruchami. Dzięki serwonapędom, roboty mogą wykonywać skomplikowane zadania montażowe, spawalnicze oraz manipulacyjne z dużą dokładnością i powtarzalnością.

- Obrabiarki CNC. W maszynach CNC (Computer Numerical Control) serwonapędy kontrolują ruch narzędzi i obrabianych elementów, co pozwala na wykonywanie skomplikowanych operacji oraz obróbkę z wysoką precyzją. Zapewniają one dokładne pozycjonowanie i kontrolę prędkości, co jest kluczowe w procesach frezowania, toczenia i wiercenia.

- Automatyzacja przemysłowa. W systemach automatyzacji produkcji serwonapędy są używane do sterowania taśmami produkcyjnymi, robotami pakującymi, sortującymi oraz w aplikacjach pick-and-place (to systemy automatyki, które precyzyjnie pobierają i umieszczają przedmioty w określonych miejscach, często stosowane w procesach montażu i pakowania w produkcji przemysłowej). Dzięki nim możliwe jest zwiększenie wydajności, redukcja błędów oraz optymalizacja procesów produkcyjnych.

- Systemy przenośnikowe. Serwonapędy są stosowane w przenośnikach taśmowych i innych systemach transportu wewnętrznego, gdzie precyzyjne sterowanie prędkością i pozycjonowaniem jest kluczowe dla efektywności i bezpieczeństwa operacji.

- Medycyna. W urządzeniach medycznych serwonapędy umożliwiają precyzyjne sterowanie ruchami narzędzi chirurgicznych, mikroskopów operacyjnych oraz systemów diagnostycznych. Ich niezawodność i dokładność są nieocenione w procedurach wymagających najwyższej precyzji.

- Przemysł motoryzacyjny. Serwonapędy są wykorzystywane w procesach montażowych, malarskich i testowych, zapewniając precyzyjne sterowanie robotami oraz innymi urządzeniami produkcyjnymi. Pomagają w zwiększaniu wydajności i jakości produkcji pojazdów.

- Systemy audio i wideo. W zaawansowanych systemach audio i wideo serwonapędy sterują mechanizmami optycznymi, soczewkami i innymi komponentami, co pozwala na uzyskanie wysokiej jakości obrazu i dźwięku.

Serwonapędy, dzięki swoim wszechstronnym zastosowaniom i zaawansowanym technologiom, odgrywają kluczową rolę w modernizacji i automatyzacji różnych sektorów przemysłu, przyczyniając się do zwiększenia efektywności, precyzji i niezawodności procesów technologicznych.

Sprawdź również nasze inne wpisy blogowe:

1) Reduktory – czym są i jak działają?