Czym charakteryzują się silniki kołnierzowe?

Silniki kołnierzowe to fascynujący element nowoczesnych technologii napędowych, który zyskuje coraz większe uznanie w wielu branżach przemysłowych. Ich unikalna konstrukcja i wszechstronne zastosowanie sprawiają, że stają się nieodzownym rozwiązaniem w coraz szerszym zakresie projektów.

Zachęcamy do dalszej lektury. Poznaj możliwości, które oferują te zaawansowane jednostki napędowe.

Spis treści:

- Czym jest silnik kołnierzowy i jakie ma zastosowania?

- Jakie są korzyści z używania silników kołnierzowych w przemyśle?

- Jakie parametry techniczne mają silniki kołnierzowe?

- Jakie są różnice między silnikami kołnierzowymi B5 i B14?

- Jak prawidłowo zamontować silnik kołnierzowy?

Czym jest silnik kołnierzowy i jakie ma zastosowania?

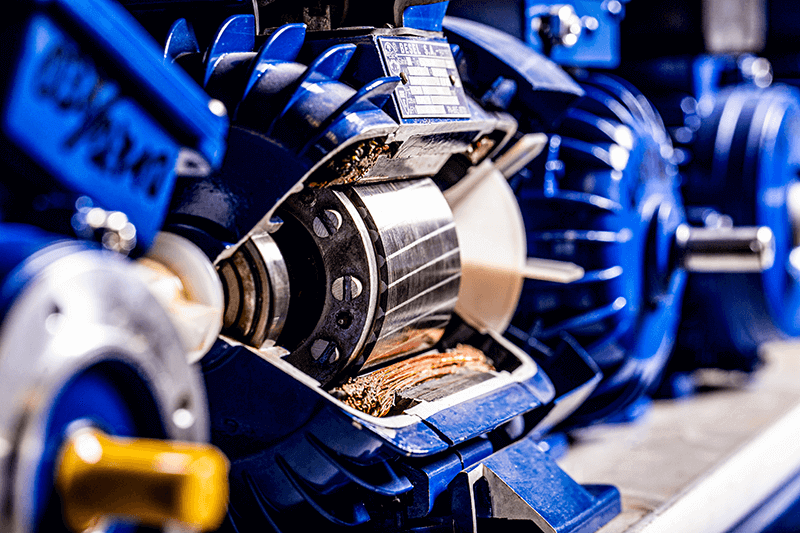

Silnik kołnierzowy to unikalny rodzaj silnika elektrycznego, który instaluje się z wykorzystaniem kołnierza. Taka konstrukcja umożliwia precyzyjne przeniesienie napędu i ułatwia integrację z różnorodnymi maszynami oraz urządzeniami przemysłowymi. Kołnierz zapewnia solidną podstawę, co znacznie podnosi stabilność oraz efektywność systemów napędowych.

Te silniki znajdują szerokie zastosowanie w przemyśle, gdzie kluczowe są oszczędności i niezawodność działania. Używa się ich między innymi w:

- maszynach produkcyjnych,

- systemach transportowych,

- automatyce przemysłowej.

Dzięki nowoczesnym technologiom charakteryzują się kompaktową budową oraz wysoką efektywnością energetyczną, co czyni je idealnym wyborem do najbardziej wymagających zadań, takich jak napęd taśmociągów, pomp czy systemów wentylacyjnych.

Badania i dane techniczne wskazują, że odpowiedni dobór oraz montaż silnika kołnierzowego mają istotny wpływ na poprawę wydajności systemów napędowych. To z kolei jest kluczowe dla optymalizacji kosztów eksploatacyjnych w nowoczesnych zakładach przemysłowych. Najważniejsze zalety tych silników to:

- wysoka precyzja montażu,

- niezawodność działania,

- łatwość w konserwacji.

Dzięki tym cechom stają się one nieodzownym elementem automatyzacji procesów produkcyjnych.

Sprawdź również: Spalony silnik elektryczny – czy da się naprawić?

Jakie są korzyści z używania silników kołnierzowych w przemyśle?

Silniki kołnierzowe znacząco zwiększają niezawodność systemów napędowych. Dzięki precyzyjnemu przenoszeniu mocy mogą poprawić wydajność nawet o 20%. Ich solidna konstrukcja oraz kompaktowa forma pozwalają na łatwą integrację z różnorodnymi rozwiązaniami – od maszyn produkcyjnych, przez systemy transportowe, aż po zaawansowaną automatykę przemysłową.

Co więcej, konstrukcja silników kołnierzowych sprzyja efektywności energetycznej, co przekłada się na realne oszczędności w eksploatacji. Redukcja zużycia energii oraz wydłużenie cyklu pracy urządzeń to tylko kilka z zalet, które pozwalają ograniczyć koszty użytkowania nawet o 15-25%, jak pokazują najnowsze analizy.

Dodatkowym atutem jest możliwość zastosowania nowoczesnych technologii monitorujących. Stały nadzór nad parametrami pracy silnika umożliwia wczesne wykrywanie nieprawidłowości, co znacząco zmniejsza ryzyko awarii i przestojów.

Jakie parametry techniczne mają silniki kołnierzowe?

Silniki kołnierzowe charakteryzują się precyzyjnie określonymi parametrami technicznymi, które mają kluczowy wpływ na ich efektywność. Najważniejsze z tych parametrów to:

- moc, która jest mierzona w kilowatach – najczęściej spotykane wartości to 5 kW oraz 7,5 kW,

- prędkość obrotowa, zazwyczaj podawana w obrotach na minutę, na przykład 1500 obr/min lub 3000 obr/min.

Wymiary montażowe tego typu silników są zgodne z obowiązującymi normami przemysłowymi, co znacznie ułatwia ich integrację z maszynami produkcyjnymi. Klasa izolacji, taka jak F czy H, gwarantuje długotrwałe funkcjonowanie urządzenia nawet w trudnych warunkach. Dodatkowo stopień ochrony IP55 zapewnia odporność na pył oraz strumienie wodne.

Co więcej, zabezpieczenie termiczne skutecznie chroni przed ryzykiem przegrzewania. Dzięki temu silnik utrzymuje stabilną pracę nawet przy dużym obciążeniu.

Przeczytaj także na naszym blogu: Naprawa silników elektrycznych – co warto wiedzieć?

Jakie są różnice między silnikami kołnierzowymi B5 i B14?

Silniki B5 i B14 różnią się przede wszystkim rodzajem kołnierza oraz metodami mocowania. Model B5 wyposażony jest w kołnierz z pięcioma punktami montażowymi, dzięki czemu ma bardziej kompaktowe wymiary. Z kolei B14 dysponuje kołnierzem z czternastoma punktami, co zwiększa powierzchnię mocującą.

Analizy techniczne pokazują, że większa liczba punktów mocowania w silniku typu B14 przekłada się na lepszy rozkład momentu obrotowego, co może redukować ryzyko drgań nawet o 12% w porównaniu do modelu B5. Takie różnice są szczególnie istotne przy doborze silnika do konkretnych aplikacji przemysłowych, gdzie stabilność i precyzja działania mają kluczowe znaczenie.

Technologia zastosowana w obu modelach ma również istotny wpływ na sposób rozkładu obciążeń mechanicznych. To aspekt szczególnie ważny zarówno podczas montażu, jak i codziennej eksploatacji urządzeń. Precyzyjne wymiary montażowe zapewniają nie tylko łatwą integrację, ale przede wszystkim stabilność oraz wysoką efektywność pracy całego układu napędowego – niezależnie od warunków, w jakich jest on wykorzystywany.

Jak prawidłowo zamontować silnik kołnierzowy?

Prawidłowy montaż silnika kołnierzowego wymaga dokładnego sprawdzenia wymiarów oraz zgodności poszczególnych elementów. Na początek zmierz rozmiary powierzchni, na której zamontujesz silnik, a następnie porównaj je z danymi podanymi przez producenta. Każdy element mocujący powinien być umieszczony na stabilnej podstawie, co pozwoli na równomierne przenoszenie napędu.

Kolejnym krokiem jest przygotowanie płaszczyzny montażowej – upewnij się, że jest ona czysta i wolna od wszelkich defektów. W razie potrzeby dokonaj niezbędnych korekt lub skorzystaj z podkładek wyrównujących. Wszystkie elementy mocujące, takie jak śruby i nakrętki, należy skrupulatnie dokręcić według zaleceń technicznych, aby zminimalizować ryzyko luzów mechanicznych.

Podczas instalacji warto trzymać się następujących zasad:

- zmierz i zweryfikuj wymiary montażowe silnika,

- upewnij się, że wszystkie komponenty współpracują ze sobą w ramach systemu napędowego,

- dokręć elementy mocujące w kolejności wskazanej przez producenta,

- przeprowadź testy potwierdzające właściwe przeniesienie napędu.

Dobry sposób zamocowania silnika kołnierzowego przyczynia się do zwiększenia stabilności całego systemu oraz redukuje ryzyko awarii urządzeń przemysłowych. Właściwe parametry montażowe oraz kontrola zgodności komponentów są kluczowe dla zapewnienia optymalnej wydajności całego układu.

Dodaj komentarz

Chcesz się przyłączyć do dyskusji?Feel free to contribute!